Sistemi di controllo: Monitoraggio, Diagnostica, Prognostica, Digital Twins e AI

La moderna tecnologia ha permesso ai sistemi di controllo di acquisire e visualizzare sui HMI enormi moli di dati. Il problema, comune a quello visto nell’articolo sugli allarmi nei sistemi di controllo, è quello di presentarli in formati comprensibili, tali da consentire l’attivazione tempestiva di processi decisionali che, oltre al semplice monitoraggio dell’impianto, permettano la sua ottimizzazione in tempo reale e una manutenzione predittiva.

In questo articolo esamineremo una serie di tecniche di supporto, generalmente condotte da remoto, per l’analisi del comportamento di turbogas allo scopo di rilevare cause di rotture o malfunzionamenti (diagnostica) o di prevederne in anticipo l’insorgenza (prognostica e manutenzione predittiva).

I principali metodi utilizzati sono i seguenti:

- Analisi Allarmi e Sequenza eventi

- Analisi Trend

- Prognostica basata su elaborazione dei dati acquisiti.

- Prognostica basata su modelli matematici (Digital Twins).

Analisi Allarmi e Sequenza eventi

Un primo passo per aiutare i conduttori e manutentori d’impianto fu l’introduzione, nei primi anni ’80, di sistemi di controllo digitali, con la possibilità di riportare su stampanti ad aghi gli allarmi una descrizione abbastanza dettagliata e, in alcuni casi, la sequenza degli eventi. Le grandezze numeriche venivano mostrate su display alfanumerici in bianco e nero, senza l’ausilio di grafiche (vedi ad esempio Speedtronic MK IV).

Quest’ultima era molto utile per capire esattamente la sequenza temporale dei vari segnali logici legati agli allarmi e alle azioni di emergenza come il blocco dell’unità (trip) o dell’impianto (Emergency Plant Shut Down). Ciò è dovuto al fatto che, come abbiamo visto precedentemente, non sempre gli allarmi e i successivi blocchi (trip) sono istantanei: talvolta vengono ritardati dal software per evitare falsi segnali, come disturbi elettromagnetici da campo e rimbalzi di contatti (debouncing).

Questi ausili davano pertanto solo un supporto ad una, talvolta complicata, analisi “post mortem” delle cause del blocco. Ovviamente l’analisi doveva essere effettuata da esperti che conoscevano bene il sistema di controllo, le logiche e la strumentazione in campo.

Analisi Trend

Alla fine degli anni ’80 un secondo passo verso l’analisi del funzionamento di un apparato, sia esso una turbina o un impianto complesso, è stata l’introduzione dei primi sistemi di controllo numerici con video terminali grafici. Tramite essi fu possibile registrare e visualizzare contemporaneamente un gran numero di informazioni acquisite dai sensori in campo o calcolate all’interno della strategia di controllo.

L’analisi delle registrazioni grafiche (i “trend”) era però affidata ancora a pochi esperti che avevano le specifiche conoscenze per estrapolare dai trend le informazioni utili alla diagnostica.

Prognostica basata su elaborazione dei dati acquisiti

Un progresso verso l’automazione dell’analisi dati si è avuto negli anni ’90. Con l’evoluzione dei personal computer industriali e l’introduzione di nuovi software, si è iniziato ad automatizzare l’analisi dei trend e ad introdurre delle bande di accettazione (superiore e inferiore) entro cui i trend dovevano cadere, così da avere degli allarmi se l’unità controllata non stava funzionando correttamente.

In genere venivano individuati diversi stati macchina che per una turbina a gas potevano essere: avviamento con il motore di lancio (Crank), presa di fiamma in camera di combustione (Fire), accelerazione fino a minima velocità operativa, pieni giri a zero carico (Full Speed No Load), pieni giri e pieno carico (Full Speed Full Load), fermata normale (shut-down), fermata di emergenza (Trip), viraggio di raffreddamento (Cool down).

Le anomalie negli andamenti potevano così essere rilevate in modo automatico e messe in evidenza all’esperto che poteva prevedere, con un certo anticipo, l’insorgere di un grave problema, programmando così una fermata normale per risolverne le cause.

Prognostica basata su modelli matematici e Digital Twins

Come abbiamo visto in un precedente articolo, un modello matematico deve includere ogni componente che possa in qualche modo influenzare il comportamento del sistema: algoritmi, logiche di controllo, parametri di controllo, componenti fisici come il flusso di fluidi, equilibrio termico, bilancio di masse, rendimento, termodinamica, comportamenti degli organi di controllo e di attuazione. Inoltre, è possibile acquisire ed elaborare parametri provenienti dal “site” quali temperatura ambiente, pressione atmosferica, pressione e temperatura dei fluidi (olio lubrificazione, olio sintetico, etc.).

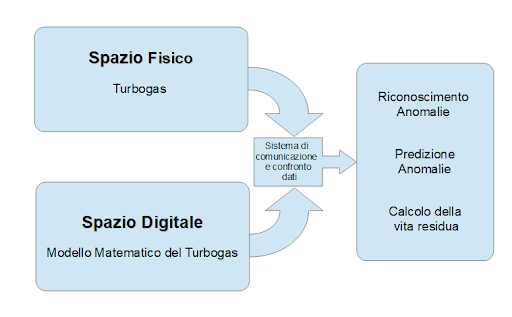

Una volta che il modello è stato sviluppato, questo diventa la base per lo sviluppo di un gemello digitale (Digital Twins) del macchinario reale installato in campo.

Un gemello digitale è in realtà un concetto, non un prodotto o una tecnologia: lo si realizza combinando insieme più tecnologie. Il principio fondamentale consiste nella creazione di un equivalente digitale di un’entità fisica nel mondo virtuale, mettendolo poi in relazione con esso.

Un gemello digitale può essere utilizzato durante ogni fase di progettazione, esecuzione, modifica e addestramento del personale.

Questa tecnologia può essere implementata sia in forma remota, sia incorporata nel sistema di supervisione locale. La prima soluzione si presta quando la connettività tra il turbogas o l’impianto (Spazio fisico) ed il centro diagnostico remoto (Spazio digitale) è buona: il servizio in abbonamento viene offerto generalmente dal produttore del turbogas/impianto. Le informazioni dal campo sono trasmesse al centro diagnostico che utilizza i suoi sistemi di calcolo per elaborarle e fare i report al cliente.

Qualora la connettività sia scarsa o inesistente e non si utilizzi il servizio del produttore, si rende necessaria l’adozione della seconda soluzione. Il software di diagnostica con modellazione matematica deve essere installato in un computer locale.

In entrambi i casi il sistema è in grado di valutare e segnalare in modo automatico (senza necessità dell’analisi di un esperto) il tipo di anomalia e identificarne, con una certa sicurezza, la causa. Inoltre, può predire future anomalie e calcolare la vita residua dei macchinari.

Un’altra caratteristica chiave di un gemello digitale è la sua capacità, autonoma o gestita dall’operatore, di testare scenari. I gestori d’impianto possono utilizzare un gemello digitale per sperimentare varie condizioni operative (“what if?”) e valutarne i risultati e gli impatti di ciascuna di esse senza alcun rischio di danneggiare o mandare in blocco il turbogas e l’impianto.

Prognostica basata su Intelligenza Artificiale (AI)

Negli ultimi anni le informazioni digitali acquisite dai sistemi di controllo, dai piccoli ai grandi impianti, stanno aumentando in modo esponenziale, generando enormi moli di dati: i Big Data.

Il termine Big Data fu introdotto dalla NASA nel 1997 in seguito alla problematica legata alla trasmissione e memorizzazione di set dati troppo grandi, limitandone di conseguenza la possibilità della loro completa analisi.

Sono stati perciò sviluppati tutta una serie di modelli statistici avanzati, reti neurali ed intelligenza artificiale.

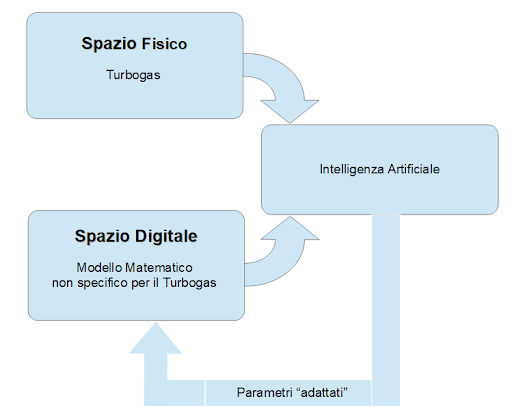

Con queste tecnologie, una volta sviluppato il programma di base, questo non ha bisogno di informazioni proprietarie, bensì si adatta a qualsiasi turbogruppo o impianto. Tali sistemi inizialmente sono “vuoti”: richiedono una fase di apprendimento durante la quale gli “esperti umani” forniscono tutta una serie di regole e dati. Il sistema, quindi, impara e fornisce dei risultati valutandoli con una percentuale di “somiglianza”. Non si ha quindi mai una certezza al 100% della previsione fatta. È per tale motivo che i sistemi Digital Twins, molto più complessi e costosi, sono più affidabili e da preferire.

Sistemi misti

Infine, esiste anche un approccio che unisce i vantaggi della AI e del Digital Twins: è quello che utilizza un gemello digitale base (quindi non proprietario) i cui parametri e la configurazione sono adattati al sistema reale, utilizzando gli algoritmi di intelligenza artificiale.

Questo approccio è seguito soprattutto da società di servizi manutentivi che non hanno accesso ai modelli matematici proprietari non divulgati dai costruttori dei dispositivi.