Modellazione matematica di Turbogas

Le turbine a gas sono componenti molto diffusi nella moderna industria aeronautica e meccanica. Tuttavia, a causa della complessità del loro funzionamento, richiedono un’accurata progettazione dei loro sistemi di controllo e monitoraggio in modo da evitare, durante il normale funzionamento, imprevisti, riducendo al minimo le probabilità di guasti e conseguenti danneggiamenti.

Per consentire uno studio dinamico del turbogas si sono da tempo sviluppati dei modelli matematici. I primi simulatori per applicazioni industriali basati su tali modelli furono sviluppati nel dopoguerra: erano di tipo analogico e la modellazione era realizzata utilizzando amplificatori, sommatori, integratori e derivatori analogici. In seguito, con l’introduzione dei primi calcolatori in campo civile, furono convertiti in versione digitale, utilizzando linguaggi quali l’Assembler (linguaggio macchina, a basso livello) e il Fortran (linguaggio ad alto livello).

Mentre i calcolatori analogici potevano simulare la turbina in modo continuo e potevano essere collegati direttamente al sistema di controllo, i primi modelli furono implementati inizialmente su grossi mainframe (IBM, Digital, HP), operando in modo “off line”, ovvero la simulazione veniva effettuata lanciando il programma con una serie di parametri e si verificava numericamente la risposta ad un transitorio in un periodo limitato di tempo. Le loro rappresentazioni in forma grafica furono possibili solo più tardi, dopo l’introduzione delle stampanti grafiche e dei plotter.

Con lo sviluppo della tecnologia a microprocessori, la velocità di elaborazione e le dimensioni dei computer portarono alla realizzazione di simulatori in tempo reale (Real Time Dry-Rig) che poterono così essere collegati ai sistemi di controllo da testare (“Hardware-in-the-loop”).

Metodologia di sviluppo Modelli Matematici

Alla base dello sviluppo dei modelli matematici è la conoscenza approfondita del macchinario da simulare, sia dal punto di vista termodinamico, sia da quello meccanico ed elettro-strumentale.

In una prima fase si raccolgono tutte le equazioni termodinamiche e meccaniche del turbogruppo e di ogni suo componente ausiliario (modello fisico completo).

La versione dettagliata del sistema, generalmente con equazioni integro differenziali, viene semplificata e linearizzata, utilizzando delle ipotesi ragionevoli.

È da far notare che, nel processo di modellazione delle turbine a gas, occorre valutare attentamente anche tutta una serie di altri fattori non secondari.

Questi includono la configurazione del turbogas (se è utilizzato in un’applicazione “generator drive” o “mechanical drive”), i metodi di modellazione, lo scopo della modellazione (progettazione, diagnostica, performance, training), l’utilizzo del modello in una versione solo software o l’utilizzo per un simulatore hardware (“hardware in the loop”), la velocità di simulazione, il tipo e la struttura del sistema di controllo, e gli obiettivi di simulazione.

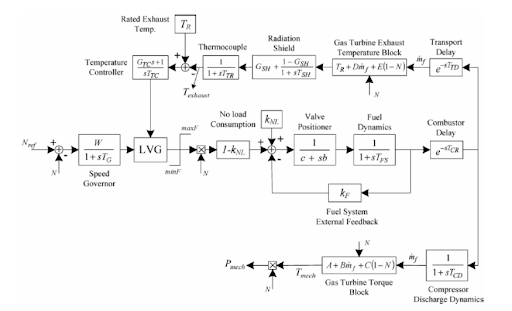

Il turbogruppo è quindi suddiviso in una serie di blocchi, con indicato per ciascuno di essi le funzioni matematiche che lo rappresentano.

Si ottiene così uno schema a blocchi più o meno complesso che, utilizzando un linguaggio di simulazione per oggetti (ad esempio Simulink, Mathcad, etc.), viene tradotto in un programma eseguibile.

Il modello viene quindi testato e convalidato facendo una serie di approfonditi confronti con dei precedenti risultati ottenuti testando, in modo analogo, un turbogas reale.

Questo processo di validazione del modello serve a certificare l’idoneità, l’affidabilità e l’utilizzo nei vari campi applicativi.

I modelli, per le informazioni riservate necessarie al loro sviluppo e contenute nel programma, difficilmente vengono rilasciati dalle case produttrici dei turbogas. Talvolta sono forniti in forma di “scatola nera”, ovvero una libreria software protetta che permette il suo utilizzo ad un integratore o sviluppatore di sistemi di controllo esterno al produttore. Questo fu fatto, ad esempio, dalla società russa Saturn per poter far integrare il loro generatore di gas AL31 (di derivazione aeronautica) con la turbina di potenza di produzione Nuovo Pignone: la poco nota PGT21s.

lo sviluppo del quadro di controllo fu possibile grazie ad una libreria “dll” fornita dall’Università di Mosca: libreria che fu integrata nel modello completo della PGT e consentì lo sviluppo, con Woodward, del quadro di controllo.

fonte: https://www.osti.gov/biblio/420799

Tipologia dei Modelli Matematici

Per la rappresentazione delle turbine a gas e per il loro studio dinamico sono stati sviluppati diversi modelli con diversi gradi di semplificazione.

I modelli matematici più avanzati sono utilizzati per rappresentare in modo molto particolareggiato le turbine a gas, consentendo così di stimare alcuni parametri che non possono essere misurati direttamente, a causa di vari vincoli.

I modelli più completi consentono di simulare il comportamento dinamico sia nelle condizioni operative progettuali (nel campo di funzionamento per cui era stato progettato il turbogas), sia in quelle fuori progettazione (le condizioni transitorie di avviamento e fermata).

Uno dei modelli matematici semplificati (quindi solo nel campo operativo e con precisione limitata) di turbogeneratore monoalbero più utilizzati è sicuramente quello sviluppato da Bill Rowen (GE- Schenectady): il lavoro fu pubblicato per le ASME nel 1983 ed includeva il controllo della potenza/velocità di rotazione del rotore, della temperatura, nonché le risposte termodinamiche della turbina come funzioni lineari e gli effetti della modulazione delle pale di pre-rotazione compressore assiale (IGV).

1983 I. Rowen, “Simplified mathematical representations of heavy-duty gas turbines”, ASME J. Eng. Power, Vol. 105, pp. 865–869, 1983.

W.I. Rowen, “Simplified Mathematical Representations of Single Shaft Gas Turbines in Mechanical Drive Service”, Turbomachinery International, pp. 26-32., July/August 1992.