Sistemi di controllo elettro-meccanici

Le turbine a gas (TUGA), come le precedenti versioni a vapore (TUVA), dovevano essere regolate per raggiungere e poi mantenere le condizioni di corretto funzionamento. A tale scopo erano stati sviluppati dei congegni meccanici per monitorare alcuni parametri fondamentali e, da questi, effettuata la modulazione del fluido di alimentazione (vapore per le TUVA e gas per le TUGA).

Nelle prime turbine a vapore si controllava la quantità di vapore immessa nella camera turbina e tramite la modulazione dell’apertura di una valvola si controllava la velocità di rotazione.

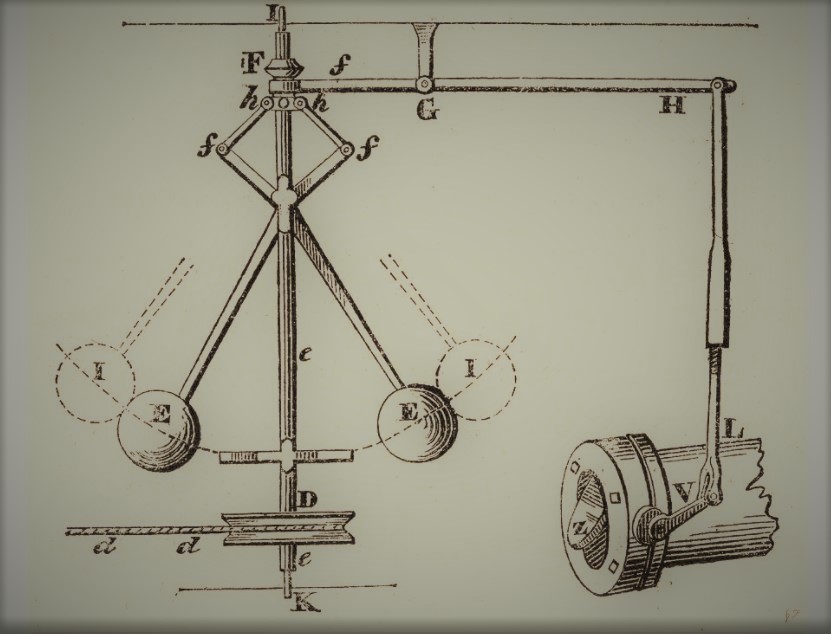

Per rendere automatica tale regolazione fu introdotto nel 1793 il primo sistema di regolazione che prende il nome dal suo inventore: il regolatore di Watt.

Il dispositivo veniva collegato all’albero turbina tramite una cinghia d ed una puleggia D.

La puleggia D era collegata ad un albero verticale e che aveva fissato al centro un parallelogramma articolato.

All’estremità superiore dell’albero, in prossimità del cuscinetto I, era posto un cilindretto h forato (il “collare”) libero di scorrere lungo il perno, incernierato all’estremità superiore del parallelogramma e precaricato da una molla F.

Alle due estremità libere del parallelogramma erano fissate due sfere E, di uguale massa. Quando la velocità di rotazione del perno aumentava, le sfere per effetto della forza centrifuga tendevano ad allontanarsi tra di loro (posizione I), facendo deformare il parallelogramma: questo faceva sì che il collare h venisse spostato verso il basso.

All’estremità f della leva G era saldato un manicotto inserito tra il collare e la molla antagonista F: il manicotto poteva così scorrere sull’asta e.

Il movimento del manicotto faceva sì che la catena di leverismi G-H-L-V andasse a chiudere la valvola z che regolava l’afflusso del vapore, facendo in tal modo ridurre la velocità di rotazione fino a ritornare a quella desiderata e, di conseguenza, riportare il parallelogramma e quindi il collare nella posizione di equilibrio.

Variando la precarica della molla antagonista si poteva in tal modo impostare diversi valori di velocità di rotazione della turbina a vapore.

Possiamo trovare questo tipo di regolatore in molti sistemi di controllo anche recenti. (ad esempio, “per gli addetti ai lavori”, il regolatore di posizione IGV e VSV Woodward utilizzato nelle LM2500 SAC).

Fuel Regulator

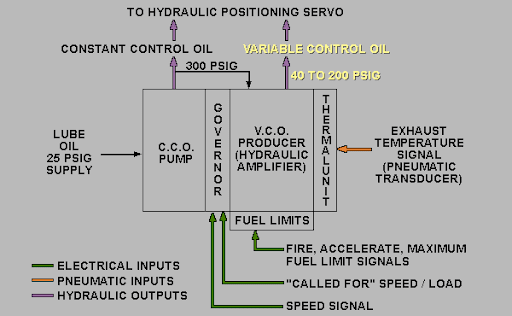

General Electric fece progettare il “Fuel Regulator” alla fine degli anni ’40 dalla società Young & Franklin, Liverpool, NY: era un regolatore elettroidraulico di velocità di rotazione della turbina a gas, con in aggiunta un sistema pneumatico di controllo della temperatura di scarico.

Il Fuel Regulator è stato il sistema di controllo standard per le turbine a gas (principalmente Frame 3 e 5) GE fino al 1969.

Il dispositivo effettua il controllo del flusso del combustibile in modo indiretto, poiché non passa attraverso esso.

Fig. 1: (da Overall functionall diagram of fuel regulator. – General Electric Company – Google Arts & Culture)

In figura è mostrato un vecchio disegno che mostra le varie unità al suo interno preposte per le varie funzioni di cui sopra.

Il Fuel Regulator è montato su un ingranaggio di riduzione dei giri dell’albero turbina. L’albero pilota una pompa che al suo ingresso riceve un olio di lubrificazione ad una pressione di 25 PSIG: alla sua uscita si ottiene l’olio di controllo (CCO) con una pressione costante di 300 PSIG.

Sarà tale pressione ad essere modulata dal regolatore per generare la Pressione di Controllo Variabile (VCO).

All’interno del regolatore sono presenti una serie di valvole pilota e pistoni che stabiliscono le impostazioni per la pressione dell’Olio di Controllo Variabile (VCO) che comanda la richiesta di flusso di combustibile.

L’amplificatore idraulico (VCO producer) effettua una selezione di minimo combustibile (fuel limiter) tra tutte le possibili richieste che gli pervengono tramite una complicata serie di link e leverismi interni.

La selezione avviene tra i diversi livelli di richiesta di combustibile nelle differenti fasi di funzionamento (controlli in fase di avviamento e controllo di velocità una volta ai giri). Inoltre, il dispositivo deve assicurare un valore di combustibile minimo (MVG) per evitare la perdita di fiamma quando entrano in azione dei controlli di protezione quali il controllo (limitazione) della temperatura dei gas allo scarico turbina (over-temperature), il controllo di accelerazione e la limitazione della massima velocità di rotazione (over-speed). Tali limitazioni intervengono in genere a causa di improvvise variazioni del carico assorbito dal generatore elettrico (alternatore).

Gli ingressi al Governor sono di diverse tipologie: abbiamo un segnale pneumatico con pressione proporzionale alla temperatura di scarico turbina.

Due segnali elettrici per i setpoint di velocità/carico e di limitazione del combustibile. Infine, un segnale di feedback dei giri della turbina.

L’uscita del Fuel Regulator, indicata con VCO, è costituita da olio idraulico con una pressione modulata tra 40 e 200 PSIG. Tale pressione è fornita all’attuatore idraulico che agisce sull’apertura tra 0 e il 100% della valvola di immissione del combustibile in camera di combustione.

In figura è mostrato un vecchio disegno che mostra le varie unità al suo interno preposte per le varie funzioni di cui sopra.