Triple Modular Redundancy (TMR)

La Triple Modular Redundancy (TMR) è la tecnica più conosciuta per rendere un sistema di controllo tollerante ai guasti a livello hardware: essa è utilizzata in molti quadri, quali MK IV, MK V e MK VI.

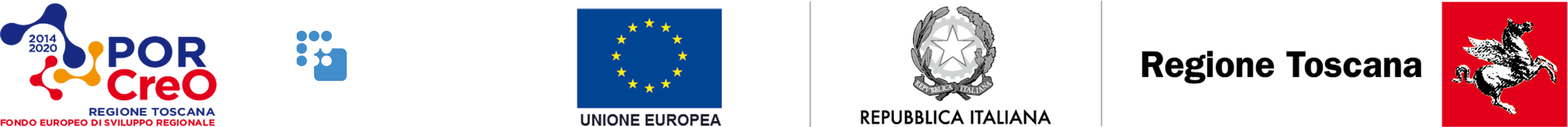

Nei sistemi TMR, l’unità di controllo (analoga a quella vista nel caso del sistema Simplex) è triplicata e le tre unità lavorano in parallelo, ricevendo generalmente gli stessi ingressi: in questo esempio segnali logici. I segnali vengono elaborati e i moduli genereranno a loro volta un comando logico. L’output di queste tre unità viene passato all’arbitro (“voting element” o semplicemente “Voter”) che decide il valore da selezionare in uscita. Questo è ottenuto da una votazione di maggioranza 2/3: se due unità M chiedono che una valvola sia aperta (H) ed uno chiede sia chiusa (L), l’unità di votazione decide di aprire la valvola (H).

Nella figura sottostante è riportato il circuito equivalente a porte logiche NAND che effettua la votazione.

Chiaramente la TMR è in grado di ignorare completamente il risultato di un guasto di una unità hardware senza dover intraprendere nessuna procedura di ripristino, come invece succede nei sistemi di tipo Simplex o Duplex semplici. La TMR è particolarmente utile nel caso di guasti transitori, dal momento che la TMR non “rimuove” l’unità dal sistema quando si ha un errore. Se l’errore permane per molto tempo, l’unità guasta viene rimossa e il sistema passa a funzionare con votazione 2 su 2. Questo meccanismo non è in grado di coprire i guasti di due unità hardware: infatti quando un’unità si guasta è essenziale che le altre due continuino a lavorare correttamente, in modo che l’unità di votazione sia in grado di stabilire una maggioranza e individuare con esattezza l’unità guasta.

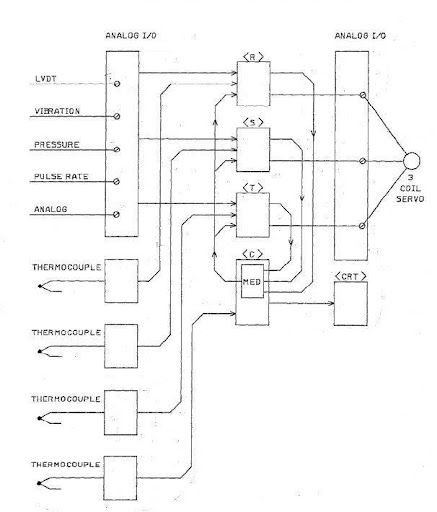

Quando si lavora su sensori analogici ridondati, che vengono acquisiti separatamente dalle tre unità M, i tre segnali su cui si esegue il voting sono lievemente diversi anche in assenza di guasti. In tal caso, il voter implementa strategie più complesse quali la selezione del valore intermedio o mediano (medium value select) oppure viene calcolato il valore medio (average value). Effettuando nel Voter dei confronti incrociati tra i vari canali, è possibile calcolarne il differenziale ed isolare il canale che sta generando un segnale eccessivamente differente (high spread) dagli altri due. È evidente che il punto critico in questa struttura è l’unità di votazione: cosa succede se il guasto è nel voting element? Una possibile soluzione consisterebbe nel triplicare anche il voter, aumentando notevolmente i costi dell’hardware e non è, per tale ragione, stata applicata nei quadri turbina a gas.

Nel caso del MK V, in caso di guasto del voter, le tre unità sono predisposte a continuare a funzionare mantenendo la turbina a gas in una condizione stazionaria, finché l’operatore decide di fermarla per fare la sostituzione del voter. Si applica a tale scopo una tecnica alternativa (sempre basata sul mascheramento) nota come somma dei flussi (flux-summing). Questa è utilizzata nel Mark V per le correnti di comando delle servovalvole a tre bobine installate sui cilindri idraulici di attuazione: ogni modulo di controllo (R,S,T nel caso del MK IV) contribuisce direttamente per 1/3 alla corrente di pilotaggio della sevovalvola Moog, senza passare dal voter, come mostrato in figura. Se un modulo di controllo o una scheda di comando smettessero di funzionare, il modulo per sicurezza porta la corrente pilotaggio delle uscite a zero: si avrà un breve transitorio durante il quale il dispositivo controllato cambierà di posizione (“Bump”). Gli altri moduli, vedendo un errore tra setpoint e feedback, aumenteranno in modulo la corrente prodotta per compensare quella non più fornita dal modulo guasto sino a riportare il dispositivo controllato nella posizione richiesta. Se un modulo produce, per un guasto o un errore nel software, una corrente diversa da quella prevista, gli altri moduli compensano gli effetti del guasto modificando le correnti prodotte, così da riportare il dispositivo controllato nella posizione voluta.

Triconex

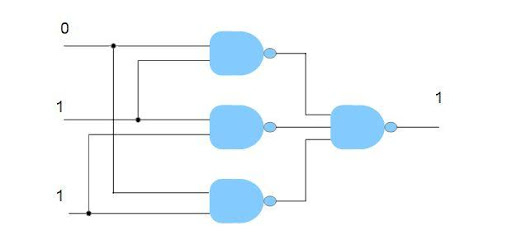

Triconex fu fondata nel 1983 e diventò operativa nel 1984 (Triconex e Tricon sono oggi trademarks di Invensys PLC). Il loro primo prodotto fu il sistema di controllo Tricon, uno dei primi sistemi triplo ridondati (Triple Modular Redundant – TMR). L’architettura del Tricon era completamente triplicata, dai moduli d’ingresso ai processori principali fino ai moduli di uscita. Era tecnologicamente e strutturalmente molto avanti rispetto agli altri sistemi, compreso lo Speedtronic Mark IV, che fu presentato nello stesso periodo.

Ogni processore aveva schede d’ingresso e di uscita dedicate, collegate con una linea seriale (I/O Bus) indipendente dagli altri moduli. Per evitare interruzioni dovute al guasto di un modulo di ingresso o di uscita, era previsto un sistema di moduli di riserva (hot-spare). Se in un modulo si verificava un guasto, si attiva automaticamente la sua sostituzione, senza che fosse necessario intervento dell’operatore. Ciascun modulo d’ingresso leggeva i segnali in arrivo dal campo e li passava al rispettivo processore principale (Main Processor). I tre processori principali (A, B, C) comunicavano tra loro utilizzando un sistema bus proprietario ad alta velocità chiamato TriBus. Ad ogni ciclo di scansione, i tre processori principali, tramite il TriBus, si sincronizzavano e comunicavano con gli altri due.

Ogni processore aveva schede d’ingresso e di uscita dedicate, collegate con una linea seriale (I/O Bus) indipendente dagli altri moduli. Per evitare interruzioni dovute al guasto di un modulo di ingresso o di uscita, era previsto un sistema di moduli di riserva (hot-spare). Se in un modulo si verificava un guasto, si attiva automaticamente la sua sostituzione, senza che fosse necessario intervento dell’operatore. Ciascun modulo d’ingresso leggeva i segnali in arrivo dal campo e li passava al rispettivo processore principale (Main Processor). I tre processori principali (A, B, C) comunicavano tra loro utilizzando un sistema bus proprietario ad alta velocità chiamato TriBus. Ad ogni ciclo di scansione, i tre processori principali, tramite il TriBus, si sincronizzavano e comunicavano con gli altri due.

Il Tricon votava i dati di letti dagli ingressi digitali di ciascun processore e la votazione veniva poi condivisa con gli altri due. I processori principali eseguivano quindi la strategia di controllo e le sequenze degli ausiliari, allarmi e blocchi basandosi sui segnali d’ingresso votati. Gli output generati dall’applicazione venivano quindi passati, sempre tramite gli I/O Bus, ai tre moduli di uscita. La votazione dei segnali di uscita era fatta a valle dei moduli di I/O in modo da neutralizzare l’eventuale guasto di uno di questi ultimi. Perché tutto questo fosse possibile, i tre processori principali dovevano eseguire lo stesso applicativo alla stessa velocità di esecuzione ed essere tra loro sincronizzati. Il Tricon, con poche modifiche, è ancora oggi disponibile e utilizzato in retrofitting di vecchi quadri analogici.

Woodward

Woodward Inc. fu fondata nel lontano 1870 iniziando con la produzione di regolatori di ruote idrauliche (ad acqua). Nel 1933 espanse la gamma di regolatori coprendo anche motori diesel e aeronautici. Oggi Woodward ha esteso la produzione non solo di regolatori, che oggi sono ovviamente a microprocessore, ma anche di strumentazione e ausiliari di turbina, quali valvole (ON/OFF e modulanti), iniettori intelligenti e dispositivi per la diagnostica della combustione.

La produzione di controllori turbina iniziò con il famoso modello 501, per turbine e vapore. Passò quindi al controllo di turbine a gas con il Netcon 5000 per poi passare al MicroNet TMR: quest’ultimo è composto da un cestello che alloggia tre moduli di alimentazione, tre moduli di controllo e 12 slot per altrettante schede di ingresso/uscita. Esternamente è necessario un ulteriore cestello per il modulo ridondato (dual) di alimentazione. Il cestello principale prevede 3 sezioni separate con 6 slot: uno per il modulo di controllo, uno per l’alimentatore di “Kernel” e 4 slot per altrettanti moduli di ingresso/uscita. I moduli di controllo possono essere connessi ad ulteriori cestelli di espansione per schede di ingresso/uscita tramite delle reti di comunicazione ridondate (2 per ogni modulo). Per quanto riguarda il funzionamento TMR, l’architettura adottata è molto simile a quella del Triconex.

Ad esempio, ogni ingresso non ridondato viene letto dai tre moduli di controllo (CPU A, B e C) e “scambiato” con gli altri moduli: ogni modulo ha quindi le letture eseguite dagli altri due. Le tre letture vengono quindi votate ed utilizzate come dati d’ingresso nel programma applicativo (programma identico per ciascun modulo di controllo). I moduli ingresso e uscita possono essere utilizzati per sensori in campo non ridondati, per sensori in campo doppi o tripli: tutte e tre le configurazioni possono essere usate contemporaneamente.

La ridondanza TMR del MicroNet consente al controllo di funzionare normalmente anche con un modulo CPU guasto o rimosso: inoltre permette un arresto sicuro del turbogas nel caso di due CPU guaste. La ridondanza TMR dei moduli d’ingresso/uscita analogici e discreti assicura il funzionamento normale anche con uno o due moduli analogici guasti o rimossi (ad esempio uno connesso alla CPU A e uno alla CPU C). La logica (duplex) di tolleranza ai guasti dell’alimentatore consente al controllo di funzionare normalmente anche se uno qualsiasi degli alimentatori (del cestello dedicato) è guasto o viene rimosso. Il sistema di controllo è progettato per consentire la sostituzione dei moduli con l’impianto in marcia (hot-swap), assicurando un alto livello di disponibilità del sistema di controllo nelle applicazioni critiche. Si ricorda che l’hardware è sì in grado di sopportare un hot-swap di schede guaste, ma è necessario che il software sia stato progettato e strutturato in modo opportuno per rendere possibile questa funzionalità. Le funzioni di controllo sono eseguite con tempo di ciclo di 5 millisecondi, velocità adeguate anche per applicazioni quali le turbine di derivazione aeronautica.

Woodward ha progettato i moduli di controllo in modo tale da consentirne l’utilizzo anche in configurazioni differenti dalla TMR, ovvero come sistema di controllo Simplex e sistema Duplex. Woodward fornisce per il MicroNet un ambiente IEC1131-3 per la programmazione: per la parte controllo è utilizzato il configuratore grafico GAP™ mentre per la programmazione in logica ladder è fornito un applicativo specifico.

GENERAL ELECTRIC – SPEEDTRONIC MK IV

Con l’avvento dei microprocessori e della loro affidabilità ormai testata in campo spaziale e militare, anche General Electric abbandonò definitivamente i quadri analogici. La spinta in tal senso fu data dall’incidente occorso il 28 marzo del 1979 nella centrale nucleare di Three Mile Island (Pennsylvania, USA) dove vi fu una parziale fusione del nocciolo. Le normative americane nel campo della sicurezza si rafforzarono e furono introdotti requisiti stringenti soprattutto nell’ambito del controllo. Infatti, il primo sistema triplo ridondato fu progettato e realizzato per le turbine a vapore fornite da GE per il nucleare: era lo Speedtronic Mark III. Ne furono venduti pochi esemplari, per turbine a vapore di media e grande taglia. Ben presto fu evidente che, per far accettare la nuova tecnologia dei microprocessori, non ancora ben “compresa” dalle industrie Oil & Gas, era necessario fornire soluzioni che non fossero “affette” da un possibile guasto a livello di unità di controllo, offrendo sistemi con unità a microprocessori triplo ridondate (Triple Modular Redundant – TMR). Questo pregiudizio nei confronti dei sistemi a microprocessore si rivelò nel tempo completamente infondato, poiché le unità a microprocessore si dimostrarono invece molto più affidabili dei sensori in campo, la cui vita risultava ridotta dalle condizioni ambientali gravose di dove erano montati. Un altro risultato dell’esperienza su tali fu che le schede del quadro di controllo maggiormente soggette a guasti erano quelle di interfaccia con i dispositivi in campo (schede di Ingresso/Uscita – Input/Output – I/O). Il tasso di guasto di tali schede era molto alto e generalmente concentrato durante i periodi di installazione e di manutenzione impianto. Infatti, durante tali periodi erano possibili errori “umani” dovuti a loop di terra, tensioni di alimentazione sbagliate, collegamenti errati, disturbi elettromagnetici e scariche elettrostatiche durante le operazioni di manipolazione delle schede elettroniche. Ovviamente anche forti campi elettromagnetici, scariche elettriche di apparecchiature ad alta tensione e fulmini contribuivano al guasto delle schede di I/O in condizioni di normale funzionamento del turbogruppo.

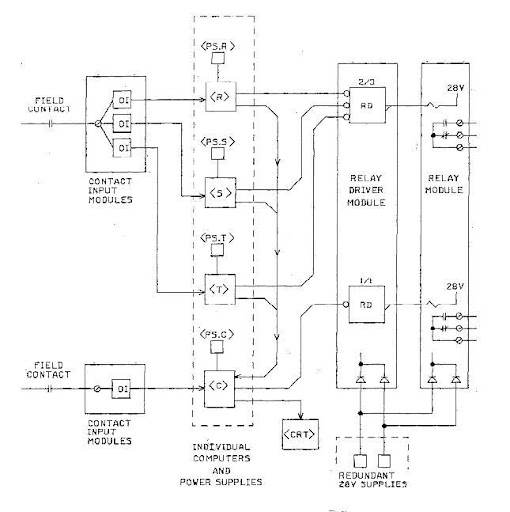

Esaminiamo ora la struttura del Mark IV.

La parte di controllo era composta da tre moduli identici ed indipendenti (anche dal punto di vista delle alimentazioni): i moduli a microprocessore (i “core” “R”, “S” e “T”, talvolta indicati per brevità come “Q”).

Il quarto “core” (“C”) aveva la funzione di modulo di sequenze ausiliari e di comunicazione (dedicato allo scambio delle informazioni tra i tre core di controllo e alla votazione). Per quanto riguardava gli ingressi e le uscite, ogni core “Q” comunicava con i relativi moduli di I/O. La votazione in ingresso avveniva nel core di comunicazione “C”.

Il software di controllo turbina era memorizzato su EPROM e non era modificabile dall’utente. L’operatore e il manutentore potevano solo agire sui parametri del controllo (memorizzati in una BRAM) tramite l’interfaccia video a bianco e nero montata a fronte quadro (“CRT”).

Le sequenze relative agli ausiliari turbina (pompe, valvole, limit switch, etc.) erano svolte nel core “C” e potevano essere inserite e modificate tramite un apposito terminale della Texas Instrument con stampante termica incorporata, collegato all’interfaccia seriale RS232 della scheda madre di “C”.

Tutti i segnali in uscita, prodotti dalle sequenze (relative agli ausiliari) che erano gestiti dal “core” “C”, non erano votati ma pilotavano direttamente i relais di comando degli ausiliari stessi. I segnali più critici venivano invece elaborati all’interno dei “core” di controllo e venivano votati 2/3 in modo hardware nella scheda di pilotaggio relais (Relay Driver Module). I segnali di comando alle servo-valvole dai core RST (indicati spesso come cores “Q”) venivano votati in modo hardware all’interno delle servovalvole Moog: queste servovalvole elettroidrauliche avevano al loro interno un sistema di pilotaggio a tre bobine (3 Coils Torque Motor). Quindi ogni “core”, in condizioni di funzionamento normale, forniva un terzo della corrente necessaria a posizionare la valvola. Una nuova caratteristica del pannello di controllo era la possibilità di trasmettere a distanza i dati relativi ai principali allarmi e alle principali grandezze analogiche elaborate tramite una scheda di comunicazione seriale RS232. Il protocollo si chiamava Simple Data Dump e rimpiazzava così i numerosi relay e schede di uscita analogiche (4-20 mA) che generalmente dovevano essere installate sui quadri Mark II per soddisfare la richiesta del cliente di portare tali informazioni al sistema di gestione della centrale/impianto (Distribuite Control System – DCS). Il Mark IV ebbe un grande successo e ne furono installati centinaia di esemplari.

Dobbiamo però evidenziare come il core “C” costituiva un collo di bottiglia dal punto di vista della ridondanza, infatti, se questo si fosse guastato, il sistema sarebbe passato da TMR (e quindi tollerante ad un guasto) a un sistema che “congelava“ il controllo alla condizione operative esistenti immediatamente prima che avvenisse il guasto di “C”. L’operatore poteva solo decidere quando comandare una fermata del turbogruppo, ma non poteva gestirne le funzionalità, quali il cambiamento della velocità di rotazione o della potenza generata dall’alternatore. A questo problema e al fatto che il firmware di controllo era difficilmente adattabile alla grande varietà di turbine General Electric, la risposta fu data alcuni anni dopo dai progettisti con l’introduzione dello Speedtronic MK V TMR.

Speedtronic MK V – SIFT (GENERAL ELECTRIC)

Come abbiamo visto, la soluzione TMR utilizzata per il Mark IV era efficace solo nel caso in cui il guasto era singolo, fosse esso relativo ad un sensore in campo o all’hardware di uno dei tre moduli di controllo. Qualora si presentassero in contemporanea una condizione di blocco in un modulo, (dovuta ad esempio ad un guasto di una scheda a microprocessore) ed un altro modulo rilevasse una condizione di blocco per un errore generato da un sensore di campo (ad esempio un trasmettitore di pressione che si è starato o guastato, dando una lettura falsata), il sistema di votazione vedrebbe due moduli che richiedono una fermata di emergenza (o blocco) del turbo-gruppo, agendo quindi in tal senso. Due condizioni di blocco differenti tra loro su due moduli di controllo separati, generavano il blocco (TRIP) della turbina.

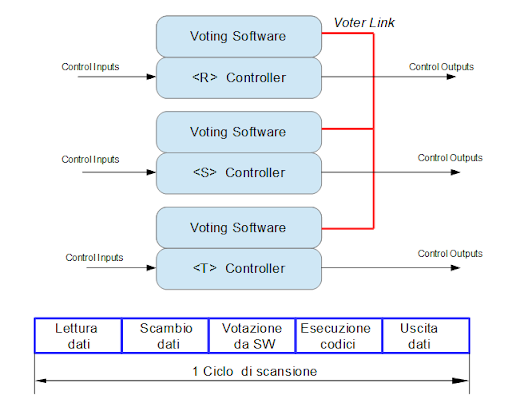

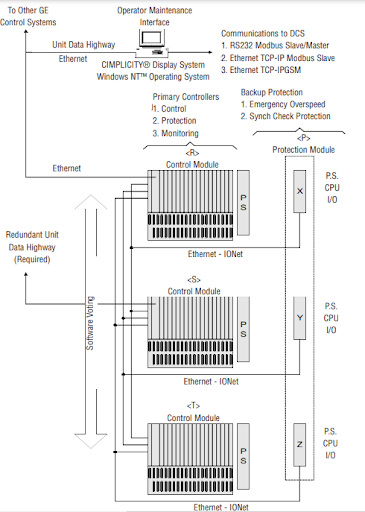

Per aumentare la disponibilità di sistemi TMR General Electric e per evitare l’inconveniente appena sopra descritto, con lo Speedtronic Mark V fu introdotta una nuova tecnica basata sulla “tolleranza al guasto implementata tramite software” (Software Implemented Fault Tolerance – SIFT). Questa soluzione non era del tutto originale, poiché ricalcava in qualche modo il metodo usato nei controllori Triconex.

![]()

I tre moduli di controllo (RST) non avevano più la necessità di passare i dati per la votazione al modulo C, che li votava e ricomunicava il risultato ai singoli moduli. Nel Mark V ogni modulo di controllo (“R”, “S” e “T”) aveva una serie di linee di comunicazione interne (Voter Link) che permettevano lo scambio tra i quattro moduli delle informazioni ed ogni modulo di controllo aveva la capacità di votare in modo indipendente e coerente i vari segnali da campo. Consideriamo per esempio un segnale ridondato, generato da tre pressostati: se un pressostato si guastava e dava una segnalazione di livello di “blocco”, i tre moduli di controllo avevano ciascuno la lettura dei tre sensori e quindi effettuavano ciascuno la votazione 2/3, decretando che il turbogruppo poteva continuare ad essere esercito.

Se ora un ulteriore segnale, tra quelli prodotti da tre livello-stati, indicava una condizione di blocco, sempre il SIFT faceva la votazione tra i tre segnali di livello e, anche in questo caso, il turbogruppo continuava ad essere esercitato. La riparazione dei due guasti, segnalati con degli allarmi di incongruenza segnali dal sistema di diagnostica, poteva così essere effettuata alla prima fermata programmata. Anche se un processore di un modulo di controllo si guastava in concomitanza con una condizione di blocco rilevata su un sensore, questo non comportava la fermata di emergenza, come invece accadeva nel Mark IV. Coloro che erano stati abituati a fare installazione e manutenzione al Mark IV nei primi tempi si trovarono in difficoltà a lavorare con il nuovo sistema di controllo. Con questo quadro entrarono prepotentemente in uso i Personal Computer che erano rimasti inizialmente fuori dalle applicazioni industriali. I PC commerciali non avevano fino ad allora i requisiti di affidabilità, le certificazioni e i campi di temperatura richiesti dalle normative industriali.

Con il Mark V la programmazione, la gestione del quadro, gli allarmi e i display con animazioni erano possibili tramite un Personal Computer industriale fornito a corredo del quadro stesso. Il programma era semigrafico e girava sotto un Dos real time (RDOS). In un secondo tempo, con l’introduzione di Windows NT, fu disponibile un aggiornamento software (Cimplicity).

Una caratteristica molto innovativa per i tempi era la possibilità di visualizzare e stampare le strategie di controllo (Control System Program – CSP). Era possibile una stampa dei blocchi del controllo (Big Block Library – BBL) con caratteri speciali (font CSP) su stampanti ad aghi, che ancora non avevano capacità grafica. La programmazione non era semplice: l’utilizzo di un software di configurazione aiutava i progettisti GE per la prima stesura della strategia di controllo (Big Old Bunch of Control Automation Tools – BOBCAT). Per le sequenze di controllo degli ausiliari, la programmazione continuava ad essere effettuata con logiche a “ladder”, questa volta molto più semplici da programmare rispetto al MK IV. Era stata inserita un’interessante miglioria: la strategia di controllo e le sequenze potevano essere suddivise in sezioni che venivano eseguite con differenti velocità ciclo. I controlli meno importanti potevano essere fatti eseguire ogni 128 ms, mentre i più importanti, come il controllo di velocità, ogni 32 ms. (nota: la versione MK V Simplex per jet derivative scendeva a 16 ms). Per quanto riguarda le protezioni di sovra-velocità e di perdita di fiamma furono introdotti i moduli (core) dedicati, denominati con le lettere “X”, “Y” e “Z” (l’assieme dei tre moduli veniva indicato con la lettera “P”). L’ interfaccia operatore non era più montata a bordo pannello: era un PC di tipo industriale (Turbine Control Interface-TCI) con un sistema operativo speciale (IDOS) collegato ai moduli di controllo tramite una rete di comunicazione ARCNET.

La scelta di tale rete, al posto della più diffusa Ethernet, era basata su due punti: ARCNET era una rete “aperta” (quindi molto meno costosa rispetto all’altra) e permetteva di essere “customizzata” tramite una ROM aggiuntiva. Questo rendeva la scheda ARCNET in questo modo “proprietaria” e poteva essere acquistata solo come parte di ricambio GE. La rete era di tipo token-bus ed utilizzava un cavo coassiale con un numero di utenze collegabili limitato. Altra caratteristica dell’interfaccia operatore era il monitor a colori che, inizialmente, consentiva di mostrare pagine grafiche con piccole animazioni e visualizzazione di dati: prima dell’introduzione di Cimplicity era necessaria una complessa programmazione. La selezione di pulsanti a video era possibile grazie ad un Track-ball. Nel caso di perdita di comunicazione, con l’interfaccia operatore era montata sul pannello di controllo una piccola unità di comando (Back-up Operator Interface – BOI) che comunicava serialmente con i moduli di controllo. Tramite una tastiera ed un display alfanumerico era possibile interrogare i moduli di controllo e visualizzare gli allarmi una o due linee alla volta. Questa unità BOI, nella maggioranza dei casi, era inutilizzabile perché non programmata a commessa: doveva essere programmata dall’installatore in campo che non sempre aveva il tempo e le conoscenze per farlo…

Anche se la parte carpentieristica del pannello era per alcuni aspetti discutibile (i rack erano realizzati con lamiera di alluminio e le schede inserite in sistemi di connettori che si aprivano a libro), rimane ancora oggi uno dei più validi quadri di controllo turbina prodotti dalla General Electric di Salem (Virginia).

GENERAL ELECTRIC – Speedtronic MK VI

Nel 1987 GE Industrial firmò un accordo commerciale con Fanuc Automation, un’industria giapponese che produceva una grande varietà di dispositivi elettronici, dai sistemi di controllo ai robot. L’accordo con GE prevedeva una società 50%-50% per la produzione di controllori numerici computerizzati (computerized numerical control – CNC). GE Fanuc Automation introdusse quindi dei controllori logici programmabili (Programmable Logic Controller – PLC) in campo industriale.

Per rendere sinergico l’accordo con quello che già GE Industrial produceva nella fabbrica di Salem, fu deciso di sviluppare il nuovo quadro di controllo, il Mark VI, adottando la tecnologia a schede con bus standard VME di Fanuc. Questo si rivelò a breve un grosso errore che limitò di gran lunga la diffusione del nuovo sistema di controllo.

L’idea di fondo era di estendere l’area di controllo dal solo turbogruppo a tutto un impianto. General Electric stava producendo grandi impianti a ciclo combinato dove erano presenti turbine a gas, turbine a vapore, caldaie a recupero e generatori elettrici (Steam Turbine and Gas – STAG) e un pacchetto omnicomprensivo poteva assicurare a GE una buona penetrazione nel mercato. Purtroppo, la struttura del quadro si rivelò troppo complessa e voluminosa. Le dimensioni dei quadri, a parità di capacità di ingressi/uscite, erano troppo grandi e non consentivano l’installazione in stretti cabinati di controllo e non in ampie sale di controllo.

Inoltre, con l’introduzione di schede “standard” tipo PLC, alcuni controlli furono influenzati negativamente. Uno per tutti il controllo della valvola di preregolazione della pressione del gas (Speed Ratio Valve). Nei precedenti quadri questo loop di regolazione era realizzato in modo completamente analogico nelle schede di posizionamento dedicate del Mark IV e, nel Mark V, in schede dedicate con processore “veloce” (Digital Signal Processor – DSP). In entrambi i casi si avevano due loop che ricevevano come setpoint dai moduli di controllo RST un valore di pressione P2 variabile con il numero di giri turbina. Dalle schede di posizionamento veniva riletta la pressione a valle della valvola (P2), confrontata con il setpoint e, tramite un controllo proporzionale-integrale, veniva generato un setpoint per un secondo loop: quello di posizionamento valvola (di tipo proporzionale), che aveva come segnale di feedback quello da due sensori di posizione dedicati (LVDT). I due loop annidati (nested loop) dovevano reagire in tempi brevissimi (8 ms), poiché la variabile da controllare P2 era molto veloce, specie se le valvole erano piccole, come quelle per turbine da pochi megawatt di potenza. Per il Mark VI non era stata realizzata una scheda di posizionamento analoga, ma solo schede di posizionamento del tipo classico, con loop di controllo esclusivamente proporzionale (setpoint-feedback di posizione). Per il controllo della pressione intervalvolare tramite SRV era stato utilizzato un loop proporzionale-integrale implementato nel software, all’interno dei moduli di controllo, con tempi di ciclo troppo lenti: questo determinò, in alcuni turbogeneratori, un fenomeno di instabilità del controllo della pressione intervalvolare (e di conseguenza pendolazioni nella portata del gas combustibile) durante tutta la fase di avviamento. Solo una volta arrivati a carico l’oscillazione scompariva, quando la SRV era pressoché tutta aperta e la velocità di rotazione stabilizzata (e quindi il setpoint della P2 era costante). Questo però non era il solo problema: la velocità di esecuzione delle strategie di controllo era troppo lenta e non la rendeva adatta al controllo di turbine di derivazione aeronautica.

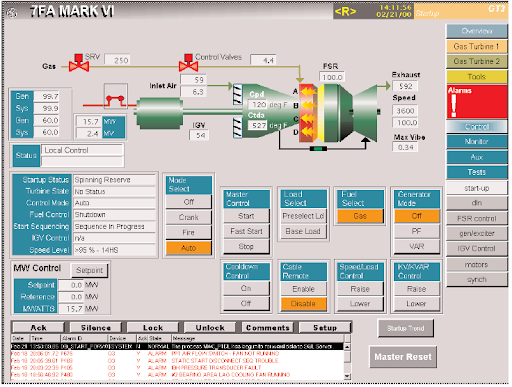

L’interfaccia operatore (o interfaccia uomo-macchina – HMI) era un PC con sistema operativo Microsoft® Windows NT® client/server. Il sistema di visualizzazione grafica era CIMPLICITY® con cui era possibile gestire il turbogruppo e creare o modificare le pagine grafiche e le liste allarmi. Per la programmazione e per la manutenzione Mark VI era utilizzato un software proprietario: il Control System Toolbox.

GENERAL ELECTRIC – Speedtronic MK VIe

Visti i problemi avuti con il Mark VI, General Electric decise di “revisionare” il progetto e immettere nel mercato la versione migliorata Mark VIe (e= enanced). Mark VIe è stato presentato nel 2004, ma non è stato utilizzato per il controllo delle turbine su turbine a gas fino al 2006. La struttura ha avuto uno sconvolgimento generale, con la scomparsa dei cestelli VME e il passaggio a moduli di dimensioni abbastanza ridotte e con la possibilità di aggiornamento in caso di obsolescenza dei componenti.

Anche la velocità di esecuzione delle strategie di controllo è stata migliorata per soddisfare un’ampia gamma di applicazioni da turbine industriali ad aeronautiche. Anche in questo caso, il quadro può essere fornito sia in configurazione triplo-ridondata (TMR), sia in configurazione semplice (Simplex). Negli ultimi anni si è aggiunta anche la versione certificata SIL, per adeguarlo alle normative sempre più stringenti in fatto di sicurezza.

Tutti i nomi di prodotti, loghi, marchi presenti o a cui si fa riferimento sul presente articolo appartengono ai rispettivi proprietari.