Sistemi di Controllo Simplex

Esamineremo ora le principali tipologie dei sistemi di controllo industriali: Simplex, a Ridondanza Duale (Duplex) e a Tripla Ridondanza (Triple Modular Redundancy).

Per ognuna di queste tipologie esistono delle varianti che esulano dagli scopi di questa serie di articoli.

Iniziamo quindi con il sistema Simplex, ancora utilizzato per tutte quelle applicazioni dove non è richiesta un’alta disponibilità dell’impianto.

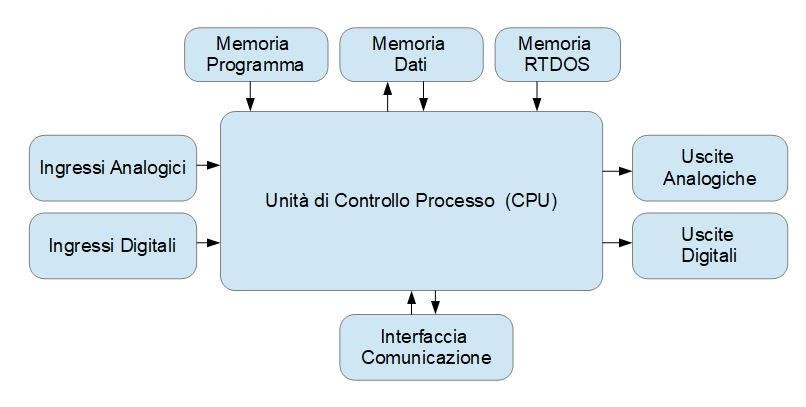

Questi sistemi hanno una struttura come mostrato in figura: una serie di schede di ingresso per sensori e segnali logici, un’unità di elaborazione singola (CPU) e una serie di schede di uscita per comandi di tipo analogici e logici.

Essendo una catena unica impianto-macchinario-controllo, un qualsiasi guasto o malfunzionamento (ad esempio la staratura di un sensore) si ripercuote su tutta la catena.

Un sistema Simplex per turbina a gas ha una serie di schede elettroniche di ingresso/uscita “dedicate” alla sensoristica e alle servovalvole utilizzate dalla turbina. Questo significa che il controllo è quasi sempre progettato per quella specifica turbina e non è un sistema “standard”, come invece talvolta viene propagandato da società che propongono dei loro sistemi sostitutivi.

Per le turbine GE sono necessarie delle schede di pilotaggio dedicate per servovalvole Moog e schede d’ingresso per i trasduttori di posizione di tipo “trasformatori differenziali di tensione lineari” (LVDT) non standard, difficilmente reperibili nei sistemi della concorrenza.

Le schede di ingresso/uscita sono gestite dal firmware del sistema di controllo, generalmente memorizzato in una memoria non volatile (EPROM- EEPROM- Flash Memory) nella scheda madre.

La scheda madre ha una struttura molto simile a quella dei personal computer, ovvero un microprocessore (CPU) che comunica con una serie di memorie dove sono memorizzati i sistemi operativi (ROM-EPROM), i dati acquisiti (RAM), gli algoritmi di controllo, le logiche delle sequenze (EEPROM– Flash Memory), i risultati dei calcoli dei loop di controllo e gli stati logici di uscita (RAM).

La CPU, per comunicare con l’esterno, utilizza una serie di convertitori analogici-digitali (per acquisire segnali analogici dai sensori), digitali-analogici (per generare dei comandi analogici per attuatori esterni), una serie di porte logiche (per ingressi e uscite di tipo ON-OFF) e una o più porte di comunicazione per interfacciare il tutto con un sistema di visualizzazione e comando (HMI).

Per quanto riguarda il sistema operativo, in generale si utilizza un sistema di elaborazione in Tempo Reale (Real Time Operative System RTOS).

Ciò significa che il microprocessore non effettua un’operazione (Task) per volta, ma ne esegue un certo numero in parallelo (Multi Tasking), dedicando ad ognuno una fetta del tempo di ciclo. Il tempo di ciclo è generalmente un valore imposto in fase di progetto, basandosi sulla velocità di variazione dei parametri del dispositivo da controllare. Questo è un valore che per una turbina “lenta” come le vecchie Heavy Duty può variare tra i 100 e i 50 ms, mentre per le turbine jet derivative e le Heavy Duty con DLN si scende dai 10 a 1 ms.

Si deve notare che il tempo di ciclo non deve essere completamente utilizzato dai diversi task, ma dovrà essere sempre assicurato una percentuale di tempo in cui la CPU non esegua calcoli (il così detto “Idle Time”) per evitare di sovraccaricarla in condizioni particolari in cui tutti i task richiedano il massimo delle risorse temporali.

Queste ultime importanti caratteristiche sono difficilmente riscontrabili in sistemi di tipo PLC.

Suvimac 1

Esaminiamo ora i principali motivi per cui è in generale molto difficile e azzardato utilizzare un generico PLC di mercato come sistema di controllo per una turbina a gas.

Il primo punto a sfavore dei PLC è il fatto che le turbine a gas richiedono tutta una serie di convertitori non standard. Gli ingressi standard nei PLC sono contatti, segnali 4-20ma, ingressi per segnali in frequenza, termocoppie e termoresistenze (RTD). Come uscite sono previste generalmente relais e segnali 4-20 ma.

Nei sistemi di controllo per turbine a gas, la sensoristica in ingresso e i sistemi di attuazione sono molto specifici e non sono gestibili direttamente dalle schede I/O dei PLC.

Ad esempio, per monitorare i segnali analogici si utilizzano alta velocità di campionamento e alta precisione. I sensori che rivelano la fiamma in camera di combustione di solito funzionano con alimentazioni da 335 VDC; la maggior parte dei PLC non è in grado di gestire questi segnali, sia per generarli che per rilevarli.

Gli ingressi in frequenza devono rilevare con rapidità da poche rotazioni al minuto (RPM) a qualche migliaio.

Per quanto riguarda i segnali di pilotaggio delle servovalvole elettroidrauliche (Moog) utilizzate per controllare la posizione delle valvole di controllo del carburante (gas o/e gasolio), dello stadio di pale di prerotazione (Inlet Guide Vanes – IGV) e degli ugelli del secondo stadio nel bialbero (NGV), queste richiedono segnali modulati in corrente continua, nel range simmetrico -10mA +10 mA.

Per leggere la posizione degli attuatori di cui sopra, come feedback si utilizzano dei dispositivi di derivazione avionica, dei trasformatori di tensione differenziale lineari (Linear Voltage Differential Transformer – LVDT) che richiedono una tensione di alimentazione sinusoidale 20 Volt picco, con una frequenza di 3000 hz. La scheda di acquisizione deve rileggere il segnale sinusoidale, modulato in ampiezza dalla posizione del sensore, che varia nel campo 1- 5 Volt picco (0.7-3,5 Vrms).

I PLC industriali non possono generare o acquisire le tipologie di segnali elencate.

Questi sono solo alcuni dei problemi che riguardano l’hardware del sistema di controllo turbogas, non ultimi la facilità di programmazione e la velocità di elaborazione delle strategie di controllo.

Non è facile selezionare un dispositivo che sia adeguato al turbogas. Molto spesso, le decisioni vengono prese esclusivamente in base al prezzo e ciò può rivelarsi una decisione sbagliata e molto onerosa nel lungo periodo.

Negli anni ’80 Nuovo Pignone decise di progettare al suo interno un quadro di controllo che potesse sostituire lo Speedtronic Mark II, che utilizzava per le turbine di loro produzione (PGT10 e PGT25).

Iniziò quindi una collaborazione con una società inglese, la Hawker Siddeley Dynamics Engineering (HSDE), che produceva già sistemi di controllo militari (British Aircraft Corporation) e per produttori di turbine ad uso civile (Rolls-Royce Avon).

Il prototipo fu testato in un impianto di reiniezione gas della SNAM di Serniano, vicino a Crema: il quadro di test fu connesso alla turbina ma le protezioni, per sicurezza, furono lasciate connesse allo Speedtronic MK II.

Dopo mesi di prove fu prodotto dalla fabbrica Nuovo Pignone di Bari e messo sul mercato con il nome Suvimac 1 (Super-Visione Macchinario).

La HSDE fornì due rack: il Digicon e il Sequel completi di schede di ingresso e uscita.

Il Digicon al suo interno aveva una scheda madre a microprocessore, programmata in linguaggio macchina, che eseguiva velocemente i loop di controllo analogici (16 ms tempo di ciclo).

Il Sequel, anch’esso con scheda madre a microprocessore e programmabile come un PLC, era invece utilizzato per effettuare le sequenze degli ausiliari, con un tempo di ciclo di 100-200 ms.

I primi quadri avevano anche il sistema di visualizzazione a colori e l’alimentatore dei rack a microprocessore di produzione HSDE.

Con riferimento a quanto detto in apertura dell’articolo, HSDE non era interessata a realizzare schede specifiche per le turbine del Pignone. La sede di Bari dovette quindi progettare e produrre le schede di protezione per la sovra velocità, la scheda protezione di sovra temperatura allo scarico e quelle di pilotaggio delle servovalvole.

Per il flame detector utilizzò un dispositivo di commercio, uguale a quello usato nei Mark II.

Nel tempo la struttura fu cambiata, sostituendo l’interfaccia operatore HSDE con un Olivetti M24 industriale prodotto dalla A&B OESI. Fu sostituita anche la tastiera da una serie di tasti di funzione a lato del monitor, che semplificavano e limitavano all’essenziale l’accesso all’operatore.

Suvimac 2

Negli anni ’90 Nuovo Pignone Bari chiuse l’accordo con HSDE e adottare come fornitore una società americana (Moore) specializzata in monitoraggio a video di segnali 4-20mA da campo.

Moore voleva entrare anche nel campo dei PLC industriali e voleva approfittare di questo accordo, non avendo al suo interno alcuna esperienza sul controllo turbina a gas.

Il quadro che fu così realizzato prese il nome di Suvimac 2.

Dal punto di vista funzionale, il sistema era di tipo simplex con moduli a processore (ACM) basati sulla piattaforma APACS™ (Advanced Process Automation and Control System) della Moore.

Il software di sequenza ausiliari e del processo era gestito su un modulo separato (ACM #2) ad alto tempo di ciclo (100ms).

Il software di controllo era suddiviso tra un modulo (ACM#1 – tempo di ciclo 80 ms) e due moduli ad alte prestazioni (SCM#1 e #2).

Gli ACM erano interfacciati, via connessione seriale ridondata (IO-BUS), ai sensori in campo tramite moduli I/O.

Gli SCM erano moduli di controllo combinati con I/O sia analogici che discreti integrati in modo tale da permettere un tempo di reazione adeguato alle protezioni del turbogruppo (tempo di scansione 10 ms per la sovra velocità, 25 ms per le altre protezioni).

Anche in questo caso fu necessario prevedere dei dispositivi di terzi fornitori per l’interfacciamento APACS-attuatori: per le servovalvole e per gli LVDT furono utilizzati dei rack prodotti su specifica Nuovo Pignone dalla Moog Italiana. Anche i rivelatori di fiamma UV erano interfacciati con il sistema di controllo tramite una scheda dedicata.

Con la privatizzazione del Nuovo Pignone ed il passaggio a General Electric, il Suvimac 2 cessò di essere prodotto e fu sostituito dallo Speedtronic MK V Simplex.