Sistemi ridondanti (Duplex)

La ridondanza (di tipo Duplex) nei sistemi di controllo industriale è stata adottata con l’introduzione dei primi microprocessori, in special modo nei controllori con logica programmabile (Programmable Logic Control – PLC).

In realtà è emerso che la ridondanza più importante è quella dei sensori e delle schede di ingresso/uscita, essendo queste le parti con maggior tasso di guasto.

Esistono diverse tipologie di ridondanze, che dipendono dalla criticità del tipo di controllo e dalle conseguenze dei guasti sul macchinario. Esaminiamo alcune tipologie di ridondanze con due moduli di controllo identici (Duplex): uno il principale (Master) e l’altro quello di riserva (Back-up).

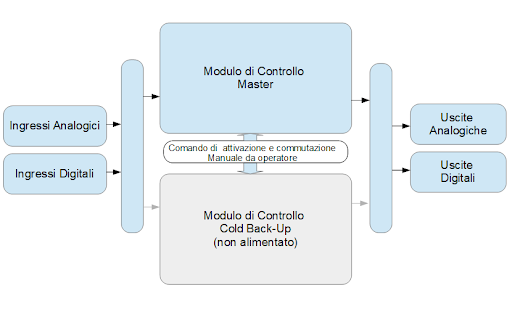

Cold Back-up

La ridondanza a freddo è utilizzata per processi in cui non ci sono criticità legate al tempo di intervento di un manutentore sull’eventuale guasto annunciato da un allarme diagnostico.

Il sistema a Cold Back-up consiste in due unità di controllo commutabili manualmente dall’operatore, agendo su un selettore nel quadro di controllo. Anche le schede d’ingresso e di uscita sono ovviamente commutate verso l’unità di back-up. Questa è presente fisicamente, ma non è attiva: impiegherà perciò del tempo per entrare in funzione e riprendere il controllo del macchinario.

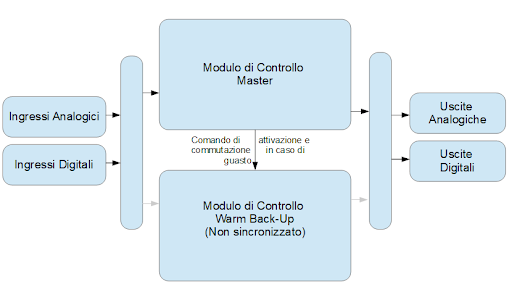

Warm Back-up

Una strategia di Warm Back-up può essere adottata se è richiesta una risposta ad un guasto in tempi brevi e il processo da controllare può tollerare alcuni secondi di interruzione ma il funzionamento deve essere ripristinato in modo automatico per assicurare l’integrità del processo stesso.

Per quanto riguarda i sistemi Warm Back-up, le unità di controllo ridondate hanno lo stesso software: la commutazione avviene automaticamente, attivata dalla diagnostica interna al sistema.

Il programma di diagnostica del modulo di controllo principale genera un segnale di funzionalità (“heart-beat”) che viene continuamente mandato al modulo di back-up. In caso di guasto del modulo principale, tale segnale si interrompe, attivando così il modulo di back-up e la commutazione verso di esso delle schede di ingresso/uscita. Durante l’esecuzione di un programma, un guasto può verificarsi in qualsiasi momento: la diagnostica del sistema potrebbe accorgersene dopo pochi millisecondi fino a qualche secondo. Nel momento della commutazione si potrebbe quindi verificare una perturbazione transitoria (“Bump”) nei segnali di uscita dovuta alle differenze nei dati elaborati dalle due unità, accumulate in quel lasso di tempo.

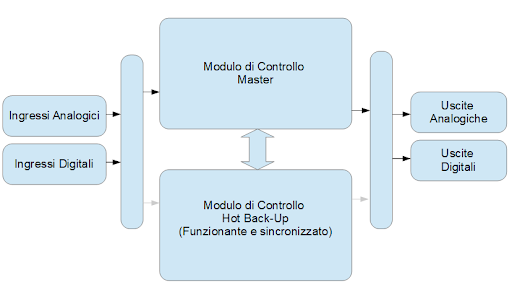

Hot Back-up

Le ridondanze Hot Back-up e Warm Back-up sono simili nell’architettura. Nella Hot Back-up le unità di controllo sono entrambe attive con lo stesso software che gira in modo sincronizzato: qualora venga rilevato un guasto, si ha una commutazione istantanea, automatica, evitando anche gli effetti transitori indesiderati (commutazione di tipo “Bump-less”).

Il software e l’hardware devono essere progettati in modo da consentire una costante comunicazione tra i processori tramite la condivisione dei dati comuni.

Nel caso di sistemi multiprocessore asincroni è possibile trasmettere i dati tra due processori tramite una memoria Dual Port: questa è una memoria RAM statica (SRAM) comune, accessibile da entrambi i processori, che può essere utilizzata per la condivisione e la trasmissione dei dati tra i due processori.

Un’altra soluzione, alternativa alla RAM a doppio accesso, è quella di effettuare uno scambio tramite linee di comunicazione seriale dei dati comuni al termine di ogni scansione del programma. La velocità di trasferimento dati dovrà essere dell’ordine dei nanosecondi per far sì che le tabelle dati di entrambi i processori siano aggiornate tra un ciclo di scansione e l’altro, in modo che, in caso di un errore dell’unità principale, il controllo venga trasferito all’unità di back-up entro una singola scansione.

I sistemi Duplex, per lo scarso interesse da parte della maggioranza dei clienti, sono stati utilizzati in campo turbogas solo per un breve periodo di tempo e da pochi produttori (come Woodward e Fanuc).

Suvimac IV & Centrale Enel di Montalto di Castro

Il Suvimac IV era un sistema di controllo sviluppato nei primi anni ’90 da Nuovo Pignone per il controllo dei turbogeneratori della centrale Enel di Montalto di Castro.

Dopo i ben noti risultati del referendum sull’abrogazione dei contributi statali ai Comuni che decidevano di permettere l’installazione delle centrali nucleari, Enel fu costretta a bloccare il progetto della Centrale Nucleare Alessandro Volta di Montalto di Castro. Alcuni anni dopo fu deciso da Enel di riqualificarla a Centrale a ciclo combinato, riutilizzando la parte d’impianto vapore e le esistenti turbine (4 gruppi a vapore da 660 MWe ciascuno). La gara d’appalto fu vinta da due società: Nuovo Pignone con 4 turbogas General Electric e Fiat con 4 turbogas Hitachi.

L’offerta iniziale di Nuovo Pignone era basata su quattro MS9001 con alternatori Ansaldo e quadro di controllo turbina Speedtronic MK V TMR.

Il team Enel però decise di riutilizzare le specifiche sviluppate per le centrali nucleari che richiedevano dei sistemi di controllo a ridondanza semplice (Simplex). La cosa inizialmente sorprese i fornitori ma poi fu deciso di seguire le richieste Enel.

Sia Nuovo Pignone che Fiat non avevano in programma lo sviluppo di quadri di controllo duplex, visto che il mercato richiedeva per quel size di turbogeneratori una tecnologia TMR. Fu così iniziata la progettazione di un sistema di controllo in collaborazione tra SEPA-Fiat Avio e Nuovo Pignone Bari. Per ottimizzare i tempi e utilizzare componenti già disponibili, fu deciso di utilizzare la scheda madre (CPU) Sepa e le schede di ingresso/uscita P8000 Pignone Bari, sviluppate durante un precedente accordo con Foxboro.

Le ingegnerie di Nuovo Pignone (Firenze) e Fiat furono impegnate in parallelo nella stesura ex nuovo delle strategie di controllo per poterle adattare al nuovo hardware e alle specifiche Enel. Tali sequenze dovevano poi essere compilate in linguaggio macchina: si rese necessario sviluppare dei configuratori grafici per consentire la programmazione e il debug della strategia di controllo nei quadri.

Le procedure Enel di validazione del software di controllo richiedevano come primo passo la caratterizzazione delle turbomacchine. Per fare ciò Enel sfruttò le sue competenze e la sua avanzata strumentazione della sede di Piacenza. Furono quindi effettuati una serie di test presso la centrale turbogas di Trapani, dove in passato era stata installata da Nuovo Pignone una MS9001 a ciclo semplice. I test furono estesi alla turbina, agli attuatori e agli ausiliari. Fu utilizzato un sistema di acquisizione e registrazione dati connesso in parallelo ai segnali di ingresso/uscita del quadro di controllo esistente (Speedtronic).

Il software di caratterizzazione, con una post elaborazione, permise di creare un modello matematico con evidenziate le caratteristiche dinamiche di tutti i componenti monitorati durante i test.

Questi dati furono condivisi con NP, in modo da essere utilizzati in fase di progettazione dei nuovi quadri di controllo: dalle risposte dinamiche era possibile ricavare informazioni preziose per calibrare i tempi di ciclo necessari per la stabilità dei loop di controllo degli attuatori. Per lo sviluppo del quadro di controllo Nuovo Pignone acquistò un simulatore GE per MS6001 (che era per il mercato americano a 60 HZ) che fu modificato per una MS9001 (mercato europeo a 50 Hz). Era a quei tempi il primo simulatore di turbina in tempo reale in tutta Italia e forse anche in Europa. Il simulatore era del tipo “Hardware in the loop”, ovvero simulava tutti gli attuatori, acquisendo dal quadro di controllo le correnti di comando che venivano mandate alle bobine delle servovalvole; il simulatore rimandava un segnale di feedback simulando i trasduttori di posizione associati ai servoattuatori. Al suo interno era implementato un modello termodinamico semplificato che produceva delle risposte molto aderenti al vero turbogas. Il simulatore fu anch’esso caratterizzato e poi i risultati confrontati con quelli ottenuti dalla caratterizzazione del turbogas Enel di Trapani.

Il quadro costruito da Nuovo Pignone, utilizzando l’hardware concordato con Enel, prese il nome di Suvimac IV. Questo, prima di essere installato in cantiere, fu lungamente testato collegato al simulatore di turbina GE. Dopo una lunga serie di prove, il Suvimac fece la sua scesa in campo a Montalto di Castro, dove rimase installato per alcuni anni.

Con la privatizzazione della Nuova Pignone e il passaggio a General Electric, GE Power System sostituì i quadri controllo Suvimac con degli Speedtronic.

Nel 2015 la Centrale di Montalto, come altre, furono messe fuori servizio e nel 2019 iniziò un percorso di smantellamento della centrale.

—

Basis Plant si offre come un attendibile partner tecnico per tutte quelle società che vogliono avvalersi di figure altamente qualificate e professionali, dedicate all’installazione, messa in produzione, avviamento, testing e manutenzione (programmata e straordinaria, continua e/o a chiamata) di macchinari industriali i cui costi di produzione e i processi nei quali operano richiedono un’attenzione particolare e una precisa gestione delle attività.